Vermeidung von Unfällen in einem Automobilwerk in Ecuador

Vermeidung von Unfällen in einem Automobilwerk in Ecuador

Wir alle haben schon einen Autounfall gesehen. Die meisten von uns haben sogar einen oder zwei erlebt. Aber stellen Sie sich einen Unfall vor, bei dem kein Wagen ein Lenkrad oder Räder hat. Schwer vorstellbar? Nicht wenn Sie einer Montagelinie in einem Automobilwerk zugeschaut hätten. Es ist offensichtlich, dass Unfälle von Autos, die noch nicht komplett zusammengebaut wurden, kein gutes Bild abgeben.

Dies genau war das Problem von Autos y Máquinas del Ecuador S.A (AYMESA) in der größten Produktionsanlage Ecuadors, wo Fahrzeuge der bedeutendsten Hersteller zusammengebaut werden.

AYMESA musste das Elektrohängebahn-System (EHB) in der Lackiererei des Unternehmens verbessern, insbesondere in Bezug auf den Kataphorese-Prozess, der als ELPO bezeichnet wird.

Kathodische Tauchlackierung (auch Kataphorese genannt) ist ein vollautomatischer Prozess, bei dem Werkstücke in einem Tauchbad beschichtet werden. Es basiert auf der Bewegung von geladen Partikeln in einem elektrischen Feld (der Lack) in Richtung eines entgegengesetzt geladenen Pols (die zu lackierende metallische Fläche). Das Gerät, welches für die elektrische Ladung bei der Kataphorese verantwortlich ist, wird als Gleichrichter bezeichnet.

Bevor der Lack aufgetragen wird, wird die Fläche entfettet, phosphatiert und mehrmals ausgespült. Das Hauptziel des Vorbereitungsprozesses besteht darin, die Fläche vor Korrosion zu schützen. Diese Technik ermöglicht ebenfalls das Lackieren von schwer erreichbaren vertieften Flächen und Rohrleitungen.

Nach dem Auftragen des Lacks wird die Fläche aufgewärmt, sodass der Lack trocknen und aushärten kann.

Das EHB-System befördert die Autokarosserie-Transporter auf einer Schleife, die die 140 Meter lange Lackiererei durchläuft. In der Ladestation der Lackiererei wird die Karosserie auf einen beweglichen Träger geladen, auf 5 Meter Höhe angehoben und an das EHB-System weitergegeben. Anschließend durchläuft die Karosserie 12 Stationen. An jeder Tauchbad-Station halten die Träger an, damit die zwei Onboard-Hebewerke die Autokarosserie eintauchen können. Nachdem der Prozess an einer Station abgeschlossen ist, ziehen die Hebewerke die Karosserie wieder hoch und der Träger macht sich auf den Werk zur nächsten Station des EHB-Systems.

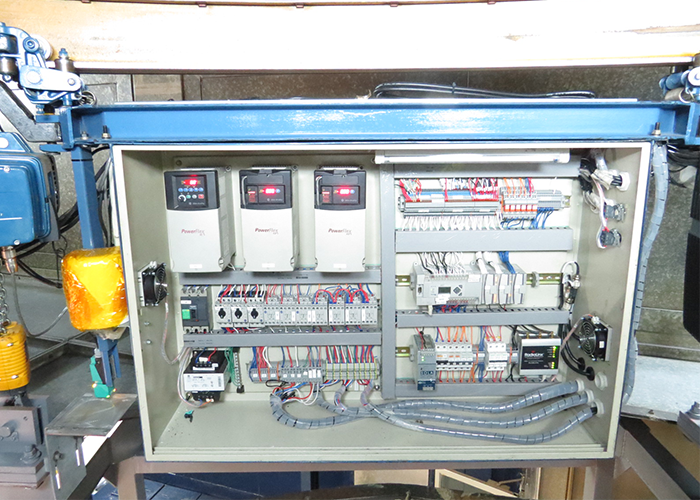

Jeder Träger enthält zwei MicroLogix™-Kontroller und drei Frequenzumrichter, mit denen die beiden Hebewerke und zwei Reibradfahrantriebe bedient werden. In der Nähe der ersten Ladestation befindet sich ein stationärer Master CompactLogix™ L35E-Kontroller, der über ein Leitschienensystem Anweisungen sendet.

„Das Leitschienensystem war bei einem Ausfall der elektrischen Leiter sehr gefährlich, weil es zu Kollisionen der Träger und ungeplanten Ausfallzeiten kam”, sagte Pablo Padilla, ELPO-Wartungsleiter von AYMESA.

„Außerdem konnten wir die bestimmte Spannung für den Kataphorese-Prozess in Bezug auf verschiedene Automodelle nicht ändern, was dazu führte, dass die kleineren Fahrzeuge eine dickere Lackschicht aufwiesen”, sagte Herr Padilla. „Dies zog einen Zeitaufwand nach sich, weil diese Schicht abgeschliffen werden musste, um die Einhaltung unserer Qualitätsparameter zu gewährleisten.”

Herr Padilla und sein Vorgesetzter, der AYMESA-Wartungsmanager Luis Olivo, haben während einer Rockwell Automation®-Konferenz in Ecuador von den ProSoft Technology-Funkgeräten gehört.

„Wir wussten, dass ProSoft hohes Ansehen für die reibungslose Kommunikation der Rockwell-Kontroller und Kommunikationsschnittstellen genießt”, sagte Herr Olivo.

„Wir wollten einen Vorteil daraus ziehen, dass wir über mobile Onboard-Kontroller für jeden Träger verfügen und Ethernet-Kommunikation über ein Hochgeschwindigkeits-Funknetzwerk ermöglichen”, sagte Herr Padilla.

Die Ingenieure hatten jedoch Zweifel bezüglich der Zuverlässigkeit von Funknetzwerken in einer Umgebung mit beweglichen Metallelementen, weil Funkwellen von Metallgegenständen reflektiert werden, was zu Mehrweg-Interferenz führt. Die Wände sowie die Decke der Lackiererei bestehen aus Metall. Die Träger sind massive Metallobjekte, ebenso wie die Karosserien, die sie befördern. Diese sich die ganze Zeit in Bewegung befindlichen Metallmassen haben zur Folge, dass sich die Funkfrequenzen in der Umgebung die ganze Zeit verändern und es zu Funk-Interferenz sowie fehlerhafter Datenübertragung kommt.

„Die Fast Roaming-Funkgeräte von ProSoft Technology verwenden sehr effektive Filter-Algorithmen und ermöglichen die Anpassung der Sendeleistung”, sagte Herr Padilla. „Diese beiden Features helfen dabei, durch Mehrweg-Interferenz verursachte Probleme zu überwinden. Außerdem war die professionelle Beratung von ProSoft in Bezug auf die Auswahl und Aufstellung der Antennen einer der Hauptfaktoren, die zum letztendlichen Erfolg der Anwendung beigetragen haben”.

Das neue Kontrollsystem besteht aus einem Master-Funkgerät, das mit dem Ethernet-Netzwerk verbunden ist, genauso wie die Haupt-SPS. Jeder einzelne EHB-Träger hat einen lokalen Kontroller und ein ProSoft-Funkgerät, das als Repeater funktioniert, um drahtlose Kommunikation mit dem Haupt-Kontroller aufzubauen. Die sechs mobilen Träger kommunizieren miteinander sowie mit dem Master-Funkgerät.

„Weil diese EMS-Anwendung zeitkritisch ist, ist jedes Repeater-Funkgerät mit seinem jeweiligen Master-Radio jederzeit verbunden, um Schaltverzögerungen von einem Master-Radio zum anderen zu vermeiden, wenn die Träger in Bewegung sind”, sagte Herr Padilla..

Die Tatsache, dass sich AYMESA für dieses drahtlose Netzwerk entschieden hat, hatte mehrere Vorteile zur Folge:

- Die Implementierung eines Sichtsystems, das eine Kamera enthält, die die Automodelle bei Beginn des Lackierprozesses erkennt. In Verbindung mit einem neuen Rezeptsystem, um Tauchbadtiefe sowie Wassersprühdauer an das jeweilige Automodell anzupassen, konnte die Bearbeitungszeit verringert und der Wasserverbrauch reduziert werden. Die Bearbeitungszeit pro Träger wurde um 3 Minuten verringert (6 Prozent).

- Die Möglichkeit, Daten bezüglich Zeit und Spannung über das Funknetzwerk an den Gleichrichter zu senden. Jetzt sorgt der Gleichrichter für die spezifische elektrische Ladung bei allen Automodellen, was das übermäßige Auftragen von Lack bei kleineren Autos vermeiden lässt.

- Die Möglichkeit, das EHB-System in Echtzeit zu überwachen, was die Zuverlässigkeit verbessert und Ausfallzeiten reduziert hat.

- Die Möglichkeit, alle Träger manuell mit Hilfe einer Funk-Tastatur mit 100 Metern Reichweite fernzusteuern.

- Anzeige von Störungen aller Träger auf dem PanelView™ im Kontrollraum.

- Das Beste zum Schluss: Kollisionen zwischen den Trägern wurden um 100 % reduziert, weil dank dem Funknetzwerk jeder Träger seine Position im Verhältnis zu den anderen kennt.

Erfahren Sie mehr über Industrial Wireless Lösungen von ProSoft Technology hier.