Industrial Wireless Module liefern die Zuverlässigkeit, die rotierende Maschinen benötigen

Industrial Wireless Module liefern die Zuverlässigkeit, die rotierende Maschinen benötigen

Es ist ein sorgfältig durchdachter Prozess: Ethernet Kabel werden in der Bitner Fabrik in Polen hergestellt. An der Hauptapplikation werden verdrillte Kabel produziert. Angefangen mit acht Drähten verdreht die Maschine diese zu Paaren. Diese vier Paare werden dann widerum zusammen verdrahtet und danach um die Kabeltrommel gelegt. Nach acht Stunden hat eine solche Maschine mehr als 14 Kilometer an Ethernet Kabel hergestellt. Nach jeder Verdrillung der Kabelstränge geht es weiter zur Beschichtung.

Ausfallzeiten in einer solchen Applikation könnte ein finazielle Disaster bedeuten. Daher ist es wichtig eine effiziente Laufzeit der Maschine zu gewährleisten. Der Maschienbauer Comprex wollte seine Zuverlässigkeit der Kommunikation verbessern.

Ziel von Comprex war es volle Kontrolle über eine drahtlose Verbindung zu dem rotierenden Teil der Maschine zu haben.

Andere Optionen waren bis dato zu langsam für diesen Maschinenprozess; Schleifringe oder ein neues Design des mechanischen Teils.

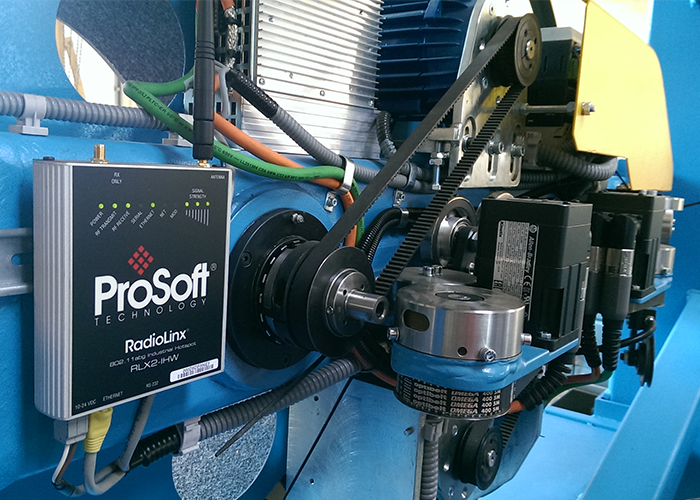

Das schon vorhandene Materiel innerhalb dieses Applikation war eine CompactLogix™ 1769-L36ERM, PowerFlex® 525 und Kinetix 300 von Rockwell Automation®. Diskussionen zwischen Comprex, dem Vertrieb von Rockwell Automation und dem lokalen Distributor RAControls führten den Maschinenbauer zu ProSoft Technology.

Das Team von ProSoft Technology unterstütze bei der Auslegung des Netzwerks und lieferte die nötigen Berechnungen zu Comprex. Die fünf Industriellen Hotspots, die auf den rotierenden Teilen der Maschine angebracht wurden, erlauben eine konstante Kontrolle der Spannung an den Drähten. Vorteile waren die schnelle Fehlerentdeckung von Kabeln und die verbesserte Performance der Maschine und deren Qualität der Kabelstränge.

“Comprex verstand, dass unsere Lösung nur einen Teil der ganzen Applikation war, aber die entscheidente Komponente darstellt,” sagte Krzysztof Hajzyk, Regional Director of Sales & Marketing für Europa von ProSoft.

Die Zugewinne und Vorteile für den Anlagenbauer waren einige.

“Der implementierte Wireless Standard erlaubt den Zugriff zu allen Teilen der Maschine von überall auf der Welt über eine sichere Fernwartung (VPN). Die Nutzung von CIP via EtherNet/IP™ brachte ebenfalls einzigartige Lösung mit sich um auch hier einen Fernzugriff zu erlauben,” sagte Ryszard Jalocha, Senior Automation Systems Designer bei Comprex. “Es erspart uns Kosten und Zeit.”

Weiterer Vorteil für den Maschinenbauer war die Transparenz des drahtlosen Systems im Bezug auf des Protokolls.

Die empfohlene Konfiguration von ProSoft Technology unterstütze den Endkunden keine Interferenzen mit dem existierenden IT System in der Produktion zu haben. Comprex stellte fest, dass ein weiterer Vorteil für Bitner die integrierte SD Karte ist. Somit ist man in der Lage bei einem Ausfall einer Hardware schnell die gespeicherte Konfiguration auf der SD Karte wieder herzustellen.

Zudem konnte der Kunde eine erhebliche Leistungssteigerung seiner Maschine festellen. Kabel werden nun schneller und mit verbesserter Qualität produziert. Weiterhin ist es nun einfacher den Produktionsprozess zu einem anderen Kabel zu verändern. Nach dem Produktionsstart muss die Maschine nicht mehr überwacht werden. Dies erlaubt dem Kunden seine Resourcen anderweitig und effizienter einzusetzen.

Erfahren Sie hier mehr über Industriellel Wireless Lösungen